A moagem é o último estágio do processo de fragmentação. Neste, as partículas são reduzidas pela combinação de impacto, compressão, abrasão e atrito, a um tamanho adequado à liberação do mineral de interesse, geralmente, a ser concentrado nos processos subsequentes.

A moagem é a área da fragmentação que requer maiores investimentos, ocorre maior gasto de energia e é considerada uma operação importante para o bom desempenho de uma instalação de tratamento de minérios. Esta etapa deve ser muito bem estudada na etapa de dimensionamento e escolha de equipamento e muito bem controlada na etapa de operação da usina, pois o bom desempenho de uma instalação industrial depende em muito da operação de moagem.

Do ponto de vista prático, os moinhos são operados nas velocidades de 50 a 90% da sua velocidade crítica e a escolha dessas é determinada pelas condições econômicas. Sabe-se, por outro lado, que aumentado a velocidade do moinho, aumenta a sua capacidade de processamento, mas compromete o seu desempenho.

As carcaças dos moinhos são fabricadas para suportar o impacto de cargas pesadas e usa-se, normalmente, chapa de aço-carbono, calandrada e soldada. Nos moinhos grandes é comum existir um ou dois acessos na carcaça, para manutenção.

Quais as vantagens de se usar um moinho?

Com o aumento da relação superfície/volume a moagem pode aumentar a eficiência de operações posteriores. Ao uniformizar o tamanho das partículas do produto pode auxiliar na homogeneização de produtos em pó ou na solubilização destes.

Mas é importante escolher o equipamento bem de acordo com o produto a ser moído para evitar tanto a submoagem, que deixaria o material grosseiro e fora da especificação, quanto a supermoagem, que deixa o material mais fino que o desejado.

Quais são os tipos de moinhos mais comuns?

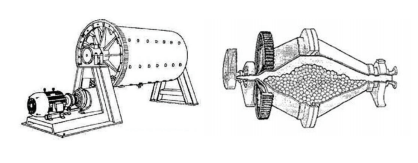

- Moinhos cilíndricos: são constituídos de uma carcaça cilíndrica de ferro, revestida internamente com placas de aço ou borracha, que gira sobre mancais e contém no interior uma carga de barras (chamados moinho de barra) ou bolas de ferro ou aço (chamados moinho de bolas). Os moinhos cilíndricos têm o seu tamanho expresso pelas dimensões do diâmetro e do comprimento da carcaça, sendo que geralmente se considera a dimensão interna à carcaça e externa ao revestimento quando se refere ao diâmetro, e a medida interna aos revestimentos das tampas quando se refere ao comprimento.

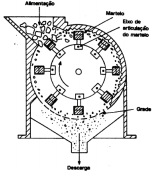

- Moinhos de martelos: O moinho de martelos consiste de um eixo girando em alta rotação e no qual ficam presos, de forma articulada, vários blocos ou martelos. O material é alimentado pela parte superior e as partículas sofrem o impacto dos martelos e são projetadas contra a superfície interna da câmara, fragmentando-se, para depois serem forçadas a passar por tela inferior que vai bitolar a granulometria da descarga. Esse tipo de moinho tem pouca aplicação na concentração de minérios pois, sendo as gangas geralmente silicosas, desaconselha-se o seu uso devido ao grande desgaste da superfície interna, da tela e dos martelos. Entretanto, é largamente empregado na indústria química, cerâmica, cal, calcário, carvão mineral, onde os materiais são menos abrasivos.

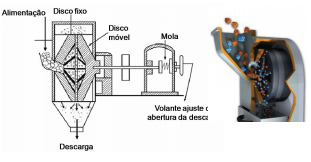

- Moinhos de discos: Este tipo de moinho tem dois discos com ressaltos internos, sendo um fixo e outro móvel. A alimentação vem ter ao centro dos discos através da abertura central do disco fixo e aí sofre o impacto e o atrito do disco móvel que vai fragmentando e forçando o material para a periferia, caindo depois numa câmara coletora. A granulometria da descarga é dada pelo ajuste da abertura entre os discos.

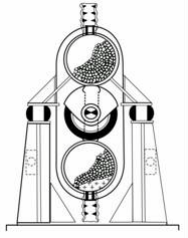

- Moinhos vibratórios: São moinhos para operações contínuas ou em batelada moendo o material em granulometria muito fina e operando a seco ou a úmido. São constituídos de dois tubos sobrepostos. Entre esses encontra-se um peso apoiado excentricamente e conectado por uma junta universal flexível a um motor de 1.000 a 1.500 rpm. A rotação do excêntrico vibra os tubos produzindo uma oscilação circular de poucos milímetros. Os moinhos vibratórios são atraentes pelo seu pequeno tamanho e baixo consumo de energia quando comparados a outros moinhos. Esses podem produzir material com área superficial de 500 m2/g, granulometria fina que não se obtém num moinho de bolas convencional.

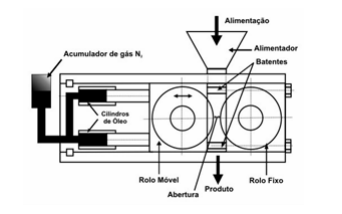

- Moinhos de rolos de alta pressão: Esse moinho é constituído por uma mesa giratória e sobre esta se localizam os rolos estacionários, no entanto giratórios sobre o seu próprio eixo. A pressão dos rolos sobre a mesa é controlada, hidraulicamente, com sistemas de alívio para permitir o afastamento dos rolos, no caso de corpos estranhos. Na indústria cimenteira, a moagem de farinha crua, em moinhos de rolos, se consolidou como uma alternativa à moagem tradicional.

Quer saber qual moinho usar para a sua aplicação? Entre em contato com nosso time de especialistas, ou clique no ícone do whats app em sua tela para resposta imediata!