Temos muitas consultas de clientes com problemas ou falhas em acoplamentos.

Por este motivo, preparamos um material, na tentativa de auxiliar.

Sendo assim, listamos 12 razões para a falha do acoplamento e como evitá-las.

Para que serve um acoplamento?

A função de um acoplamento é conectar dois eixos rotativos, para a transferência de movimento e torque rotativos.

Para que um acoplamento funcione com a eficiência ideal, ele deve corresponder a todas as condições necessárias, incluindo fatores de desempenho, ambientais, de uso e de serviço.

Se todos esses fatores tiverem sido levados em consideração ao selecionar um acoplamento, o acoplamento não deverá apresentar problemas de falha ao longo de sua vida útil.

No entanto, se apenas um desses fatores não for atendido, um acoplamento poderá falhar prematuramente, causando qualquer coisa, desde um pequeno inconveniente a uma significativa perda financeira e até o potencial de ferimentos e acidentes.

Este artigo o ajudará a identificar os principais motivos pelos quais os acoplamentos falham e fornecerá informações e conselhos úteis para ajudar a minimizar o risco.

1. Selecionando o acoplamento tarde demais no processo de design

Os acoplamentos geralmente são selecionados extremamente tarde no processo de design da aplicação, sem atender aos requisitos complexos do sistema.

Ao considerar os acoplamentos no início do processo de projeto, cada critério pode ser considerado individualmente, garantindo que o acoplamento escolhido seja adequado às funções necessárias.

2. Selecionando o tipo errado de acoplamento para a aplicação

Vários critérios devem ser considerados ao decidir sobre um tipo de acoplamento, incluindo o tipo de aplicação, torque, desalinhamento, rigidez, inércia, RPM, montagem do eixo, fatores ambientais, limitações de espaço, fatores de serviço e custo.

Cada critério deve ser considerado individualmente para garantir que o acoplamento seja adequado para a aplicação e não resulte em falha prematura.

Esse processo de avaliação também deve ser repetido para qualquer alteração nas condições ao longo do ciclo de vida do aplicativo.

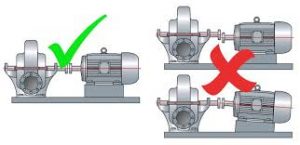

3. Selecionando o tipo errado de acoplamento para as condições de desalinhamento da aplicação

Uma consideração essencial ao selecionar um acoplamento são as condições de desalinhamento da aplicação.

Pode ser angular, paralelo ou axial ou uma combinação de mais de um desalinhamento (desalinhamento complexo).

Os acoplamentos flexíveis devem ser considerados nessas condições, embora o tipo dependa do tipo de desalinhamento presente.

Por exemplo, um acoplamento oldham é adequado para grandes quantidades de desalinhamento paralelo, mas não pode tolerar um alto nível de desalinhamento angular ou axial, enquanto um acoplamento de viga única pode suportar grandes quantidades de desalinhamento angular e axial, mas não paralelo.

4. Falha na correção do desalinhamento excessivo

Até acoplamentos flexíveis projetados para uso em eixos desalinhados têm seus limites.

Um ponto comum de falha é a subestimação do grau de desalinhamento, criando cargas que superam as especificações do acoplamento.

Isso faz com que o acoplamento se desgaste a uma taxa acelerada e tem o potencial de fazer com que outros componentes, como rolamentos, também falhem prematuramente.

Onde houver desalinhamento além das especificações do fabricante para o acoplamento, isso deve ser corrigido primeiro com o realinhamento do eixo antes de instalar o acoplamento.

5. Selecionando o acoplamento errado para o torque na aplicação

O torque de uma aplicação é frequentemente subestimado. O torque instantâneo máximo para a aplicação precisa ser considerado, além do torque em estado estacionário.

Os acoplamentos flexíveis têm classificações de torque estático diferentes, dependendo do tipo de projeto.

Por exemplo, um acoplamento de disco duplo normalmente oferece uma classificação de torque estático 15-20% maior do que um acoplamento Oldham de tamanho idêntico com um disco de acetal.

6. Falta de consideração de Windup

Windup também é conhecido como conformidade torcional ou rigidez torcional e está presente em todos os acoplamentos. É a deflexão rotacional entre o motor e a carga, semelhante ao enrolamento de uma mola.

O problema mais significativo é manter a precisão da localização devido a uma diferença no deslocamento angular de uma extremidade do acoplamento para a outra.

7. Falta de consideração para reação (backlash)

A folga é a perda de movimento momentaneamente em um acoplamento. Por exemplo, quando a torção é aplicada em uma direção, o acoplamento se dobra e se comprime sob essa tensão.

Quando a direção da torção é alterada, a folga é a experiência dentro do acoplamento.

Qualquer quantidade de folga em um aplicativo de controle de movimento pode ser prejudicial para o aplicativo, potencialmente causando falta de precisão no posicionamento e dificuldade em ajustar o sistema. Acoplamentos com ZERO de folga devem ser considerados nesses cenários.

8. Selecionando um acoplamento com a quantidade incorreta de amortecimento

O amortecimento refere-se à minimização de choques e vibrações e é particularmente importante em aplicações de controle de movimento e transmissão de energia para reduzir o desperdício de energia e o estresse desnecessário nos componentes do sistema.

O amortecimento de choques ajuda a reduzir os efeitos das cargas de impulso, minimizando os choques no motor e em outros equipamentos sensíveis.

O potencial de falha prematura do acoplamento pode ser acelerado quando a seleção do tipo de acoplamento não leva totalmente em consideração os níveis de amortecimento necessários.

9. Falta de consideração por inércia

Inércia refere-se à resistência do acoplamento à mudança na velocidade angular e governa a tendência do acoplamento de permanecer a uma velocidade constante em resposta às forças externas aplicadas (por exemplo, torque).

Muita inércia do acoplamento em um aplicativo pode prejudicar seriamente o desempenho de todo o sistema, introduzindo ressonância e aumentando a frequência natural do sistema.

Um acoplamento de baixa inércia pode permitir que o sistema seja ajustado para um nível de desempenho mais alto e é uma ótima opção para aplicações de alta precisão.

10. Selecionando o acoplamento errado para a velocidade do eixo de aplicação

Deixar de considerar a velocidade operacional máxima segura do acoplamento durante a fase de projeto pode resultar rapidamente em falha, às vezes com consequências trágicas.

Um acoplamento balanceado é essencial em aplicações de alta velocidade. Qualquer grau de desalinhamento também pode afetar a velocidade operacional segura do acoplamento.

11. Selecionando o acoplamento errado para isolamento elétrico

O isolamento elétrico é a separação de dois componentes mecânicos para impedir a transferência de corrente elétrica, enquanto ainda permite a transferência de energia mecânica.

Os acoplamentos Oldham e mandíbula podem ser isolados eletricamente quando são utilizadas pastilhas não metálicas ou de polímero, e outros tipos de acoplamento também podem ser fabricados em materiais isolados eletricamente.

12. Selecionando um acoplamento de fusível em vez de um acoplamento à prova de falhas ou vice-versa

Um acoplamento de fusível desaprova mais transferência de energia em caso de falha, enquanto um acoplamento à prova de falhas é projetado para continuar funcionando, mesmo após a falha.

Por exemplo, um acoplamento de garras seria considerado à prova de falhas, pois, mesmo que a aranha falhe, as garras dos dois hubs se entrelaçam, permitindo a transmissão contínua de energia. Ambos têm seus usos, mas é importante estabelecer que tipo é necessário para o aplicativo durante o estágio de design.